Innovative Technologien finden zunehmend ihren Weg in die verschiedensten Alltags- und Industriebereiche. Gedruckte Elektronik oder printed electronics öffnen die Tür für intelligente Produkte in Anwendungsbereichen, in denen konventionelle Elektronik zu groß, zu statisch oder auch zu teuer ist. Spezielle Druckmaterialien und -verfahren stellen leichte, flexible und dehnbare Elektronik her, die auf Folien und organischen Materialien, wie Stoff und Papier, anwendbar ist.

Printed electronics: gedruckte Elektronik für intelligente Produkte

Was ist gedruckte Elektronik?

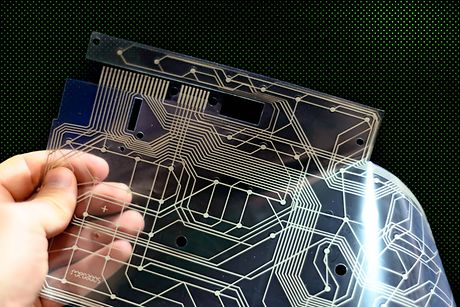

Unter den Begriff „gedruckte Elektronik“ fallen elektronische Bauteile, die im Druckverfahren und mit leitfähigem Kunststoff, Tinte oder Paste hergestellt werden. Diese Technologie eignet sich für alle möglichen Arten von Oberflächen und funktioniert sowohl auf festen als auch auf flexiblen Materialien (Substraten).

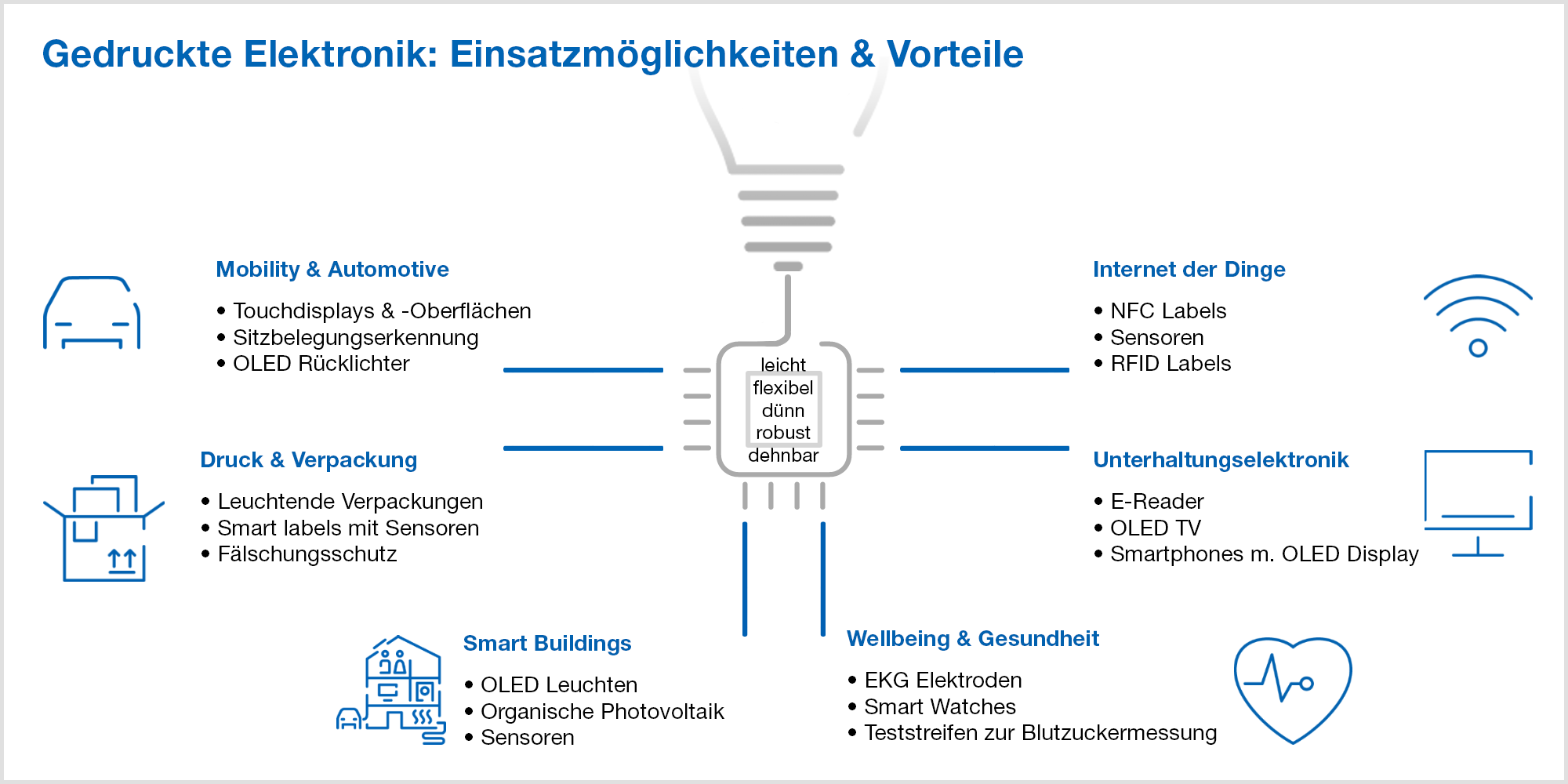

Printed electronics sind darum sehr vielseitig und für unterschiedlichste Anwendungen interessant, zum Beispiel in Smart Buildings, in der Automobil- und Luftfahrtindustrie, im Handel und der Logistik sowie im Gesundheitswesen, der Pharmazie und für das (Industrial) Internet of Things ((I)IoT).

Aufgrund der Eigenschaften von gedruckter Elektronik und der Verwendung leitfähiger, organischer Kunststoffe werden printed electronics auch organische Elektronik, flexible Elektronik, Plastik-Elektronik, Dünnschicht-Elektronik oder Polymerelektronik genannt.

Diese Vorteile bietet gedruckte Elektronik

Das innovative Verfahren eröffnet die Möglichkeit, funktionale elektronische Elemente, wie Sensoren, Bedienfelder, Displays, Batterien, Chips und Solarzellen, in neuen Bereichen einzusetzen, die der konventionellen Elektronik nicht zugänglich sind.

Diese Vorteile haben gedruckte Sensoren und Elektronik im Vergleich zu klassischer Silizium-Elektronik:

- dünn & leicht: Die Dicke von gedruckter Elektronik liegt im Nano- bis Mikrometerbereich bei minimalem Gewicht.

- flexibel & dehnbar: printed electronics können auf flexible Substrate gedruckt werden und passen sich dem Untergrund an.

- robust: Gedruckte Strukturen sind durch ihre flexiblen Eigenschaften äußerst widerstandsfähig.

- beliebiges Format: printed electronics können großflächig aufgedruckt werden, z. B. für organische Photovoltaik, oder sehr klein für platzsparende Anwendungen wie in Wearables. Der Form und Größe sind (theoretisch) keine Grenzen gesetzt.

- günstig & schnell: Gedruckte Elektronik benötigt weniger Herstellungsschritte und Ressourcen. Der Fertigungsprozess kann direkt durchgeführt werden, was den langsamen Druckprozess selbst kompensiert.

- recyclebar: Elektronik, die mit kunststoffbasierten Pasten und Tinten auf Papier oder Kunststoff gedruckt wird, kann dem Wertstoffkreislauf einfach wieder zugeführt werden und reduziert auf diese Weisen den Elektroschrott.

Leitfähige Polymere sind Kunststoffe, die im Gegensatz zu normalen Polymeren elektrische Leitfähigkeit besitzen. Sie sind die Basis für organische Elektronik.

Obwohl es auch möglich ist, Elektronik mit anorganischem Material (Metalle) zu drucken, ist die Polymerelektronik der entscheidende Faktor bei der Entwicklung von printed electronics. Die Leitfähigkeit erhalten diese Polymere durch eine konjugierte Doppelbindung, weshalb sie auch „konjugierte Polymere“ genannt werden.

Die Chemiker Alan G. MacDiarmid, Hideki Shirakawa und Alan J. Heeger entdeckten die leitfähigen Kunststoffe um 1977 und erhielten dafür im Jahr 2000 den Nobelpreis der Chemie.

So funktionieren printed electronics: Druckverfahren & Material

Prinzipiell erfolgt die Herstellung gedruckter Elektronik, indem dünne Schichten leitfähigen Materials aufeinander aufgetragen werden. Diese Dünnschicht-Elektronik wird in der konventionellen Elektronik mithilfe von kostenintensiven Verfahren chemischer oder physikalischer Gasphasenabscheidung (CVD/PVD) angefertigt.

Im Druckverfahren ist die Dünnschicht-Elektronik um ein Vielfaches günstiger und somit massentauglich. Gedruckte Elektronik ist außerdem sehr vielseitig und kann in unterschiedlichen Verfahren und mit verschiedenen Materialien hergestellt werden, je nachdem, welche Eigenschaften das Endprodukt haben soll.

Elektronik aus dem 3D-Drucker: Prototypen selbst herstellen

Der 3D-Druck vereinfacht die Herstellung von Prototypen direkt in der Entwicklungsabteilung. So können Elektronikunternehmen in der Entwicklung dynamischer agieren, da sie nicht auf Vertragshersteller angewiesen sind. Inhouse-Druck minimiert Wege und spart somit auch Kosten und Ressourcen ein. In nur wenigen Stunden kann im 3D-Druck Elektronik, wie Leiterplatten, Sensoren, Antennen und Kondensatoren, direkt vor Ort relativ kostengünstig erstellt werden. Das erlaubt Experimente sowie Re-Designs und fördert somit auch Innovation.

Für die Zukunft erwartet die 3D-Branche die Entwicklung von 3D-Druckern und Verfahren, die marktfähige 3D-Druck-Elektronik anfertigen können. Dieses Verfahren gewinnt deshalb in der Massenfertigung immer mehr an Bedeutung.

Gedruckte Elektronik mit Tinte: Siebdruck, Rotationssiebdruck, Flexodruck, Inkjet & Digitaldruck

Für die gedruckte Elektronik in 2D sind verschiedene Techniken wie Siebdruck, Tintenstrahldruck sowie Tief-, Offset- und Flexodruck verfügbar. Diese Druckverfahren arbeiten mit spezieller leitfähiger Tinte oder Paste, in der Regel auf Basis von organischem Material aus der Polymerklasse der konjugierten Polymere (leitfähiger Kunststoff). Auch anorganisches Material in Form von metallischen Mikro- und Nanopartikeln kommt vereinzelt zum Einsatz. Die verschiedenen Druckverfahren besitzen ihrerseits Stärken und Schwächen.

- Massendruckverfahren wie Offsetdruck, Flexodruck und Tiefdruck drucken Elektronik auch auf flexible, weiche Oberflächen und bieten hohe Schichtqualität, Auflösung und Flächendurchsatz. Sie sind aber auch aufwändiger als andere Druckverfahren und erfordern einen höheren Grad an Know-how. Diese Technologien werden also in naher Zukunft weiterhin eher spezialisierten Unternehmen für gedruckte Elektronik vorbehalten sein.

- Elektronischer Siebdruck mit anorganischen Druckpasten wird schon seit einiger Zeit für das Drucken von Leiterbahnen etabliert. Auch mit leitfähigem Kunststoff wird organische Elektronik mittels Siebdruck hergestellt. Flächendurchsatz und Auflösung können mit den Massendruckverfahren (noch) nicht mithalten, außerdem erzeugt Siebdruck vergleichsweise dicke Schichten.

- Tintenstrahldruck bietet hohe Flexibilität und ist darum für individuelle elektronische Bauelemente und geringe Stückzahlen optimal. Im Inkjet-Druck wird Tinte versetzt mit organischen und anorganischen Nanopartikeln verwendet. Dabei besteht jedoch die Gefahr, dass die Düsen verstopfen, was einen hohen Wartungsaufwand zur Folge hat. Tintenstrahldruck wird in erster Linie für gedruckte Displays (OLED) und Halbleiter angewandt, eröffnet aber Potentiale für weitere Anwendungsfelder wie Photovoltaik und integrierte Schaltungen.

Mit unserem DKE Newsletter sind Sie immer top informiert! Monatlich ...

- fassen wir die wichtigsten Entwicklungen in der Normung kurz zusammen

- berichten wir über aktuelle Arbeitsergebnisse, Publikationen und Entwürfe

- informieren wir Sie bereits frühzeitig über zukünftige Veranstaltungen

Gegenwart & Zukunft: Anwendungen von gedruckter Elektronik & Sensoren

Printed electronics finden aktuell vor allem als gedruckte Sensoren, gedruckte Displays, RFID-Tags und in der organischen Photovoltaik ihre Anwendung. In der Entwicklung befinden sich außerdem die ersten gedruckten Lautsprecher. Fachleute sehen in der Zukunft den Einzug gedruckter Elektronik in alle elektronischen Bereiche und alle Umgebungen.

Gedruckte Displays: flexible OLED-Bildschirme & Touchscreens

Seit geraumer Zeit werben Hersteller von Informations- und Unterhaltungselektronik mit extrem dünnen Bildschirmen und Geräten. Smartphones, E-Book-Reader und Fernseher mit der gedruckten OLED-Technologie sind in diesem Punkt unschlagbar. Auch in den Bereichen Aerospace und Automotive kommen gedruckte Displays, Touchscreens oder OLED-Leuchten zum Einsatz.

Gedruckte Elektronik auf Textilien: Wearable Devices & smarte Kleidung

Die einzigartigen Eigenschaften von printed electronics ermöglichen das Integrieren von Technik, z. B. in Sportkleidung, und stellen dabei den Tragekomfort sicher. Das dient auch der Gesundheitsüberwachung, etwa in Form eines gedruckten Sensors, der die Herzfrequenz misst. Wearable Smart Devices sind mit gedruckter Elektronik nicht mehr von einfacher Kleidung zu unterscheiden und bieten Funktionen, die das Leben gesünder, einfacher und besser machen.

Verpackungen & Bücher: gedruckte Elektronik auf Papier

Smarte Verpackungen und Smart Labels sind dank aufgedruckter NFC- bzw. RFID-Tags oder gedruckter Sensoren günstiger und werden massentauglich. Diese smarten Markierungen gewähren Endverbraucher*innen beispielsweise Fälschungssicherheit oder liefern weitere Informationen. Im B2B-Bereich, im Großhandel sowie in der Logistik sorgen Smart Labels für die unkomplizierte Lokalisierung und Identifizierung von Produkten und Paletten.

Gedruckte Elektronik auf Papier ist ein vergleichsweise neues Anwendungsfeld der printed electronics und bietet ein enormes Wachstumspotential. Mit der Weiterentwicklung von Druckverfahren und Materialien sind z. B. multimediale Bücher mit in den Seiten integrierten Lautsprechern und Displays möglich.

Gedruckte Solarzellen: flexible Energieerzeugung

Solarzellen, die mit flexibler Elektronik gedruckt werden, ermöglichen die Integration von Photovoltaikanlagen und -modulen in völlig neuen Umgebungen. Auch kleinteilige oder unebene Flächen, Gebäudefassaden und flexible Substrate können mit gedruckten Solarzellen Energie erzeugen.

Gedruckte PV-Module bieten zudem den Vorteil, dass sie recyclebar sind, wenn sie etwa auf PET gedruckt werden. Im Hinblick auf das wichtige Thema der Erneuerbaren Energien sind druckbare Solarzellen ein echter Meilenstein.

Internationale Normen verbessern die Sicherheit und Leistung von gedruckter Elektronik

Gedruckte Elektronik bietet enormes Entwicklungspotential in den verschiedensten Branchen. Für eine sichere Anwendung liefern internationale Normen entsprechende Anforderungen. Mit IEC 62899-201-2 und IEC 62899-202-4 wurden kürzlich zwei relevante Normen veröffentlicht.

Im Interview mit e-Tech spricht Satoshi Maeda über die Inhalte und Anwendungsmöglichkeiten der beiden Normen.

Herausforderungen der gedruckten Elektronik

Gedruckte Elektronik wird einen immer größer werdenden Stellenwert in der gesamten Elektroindustrie einnehmen. Ihre Leistungsfähigkeit bleibt jedoch in absehbarer Zeit hinter der von konventioneller Elektronik zurück; organische Leuchtdioden (OLED) ausgenommen. Extrem leistungsfähige Elektronik wird in den nächsten Jahren eher nicht aus dem Drucker kommen. Die geringen Produktionskosten und die einmaligen Eigenschaften dehnbarer, flexibler Dünnschicht-Elektronik machen Druckverfahren jedoch für bestimmte Bereiche sehr interessant.

Die Vielseitigkeit der Anwendungen und Materialien kann bei der rasanten Technologieentwicklung jedoch auch einen Nachteil darstellen. Auf dem Markt der gedruckten Elektronik gibt es erst wenige etablierte Standards. Die Kompatibilität von Maschinen, leitfähigen Tinten und Pasten sowie einzelnen gedruckten Elektro-Bauteilen ist in vielen Bereichen noch nicht gewährleistet. Es bestehen bereits einzelne internationale Normen für gedruckte Elektronik. Im Hinblick auf die Vielseitigkeit von printed electronics und das Erschließen weiterer Anwendungsgebiete ist jedoch eine intensive Vernetzung der gesamten Branche wichtig.

Die DKE bietet eine Plattform für Expert*innen aus den verschiedenen Bereichen, die mit gedruckter Elektronik zu tun haben oder zu tun haben werden. Die von der DKE initiierte und geförderte Arbeit des nationalen Spiegelgremiums DKE/GUK 682.1 „Gedruckte Elektronik“ konnte bereits die Standards

- IEC 62899-250 „Material technologies required in printed electronics for wearable smart devices“ und

- IEC 62899-502-2 „Quality assessment – Organic light emitting diode (OLED) elements – Combined mechanical and environmental stress test methods for flexible OLED elements”

veröffentlichen und somit die Etablierung gemeinsamer Branchenstandards vorantreiben.

Kompatibilität verschiedener Hersteller, Rechtssicherheit und Investitionssicherheit durch eine von Beginn an höhere Akzeptanz von Produktinnovationen am Markt sind Vorteile internationaler Normen, von denen die gesamte Branche profitiert.

Redaktioneller Hinweis:

Die im Text aufgeführten Normen und Standards können Sie beim VDE VERLAG erwerben.

Interessiert an weiteren Inhalten zu Components & Technologies?

Components & Technologies konzentriert sich auf Bauteile, Komponenten und Materialien, die in unterschiedlichsten Endprodukten verbaut werden und dort zur Anwendung kommen. Qualität und Eigenschaften der fertigen Produkte werden durch die eingesetzten Komponenten und Materialien entscheidend beeinflusst. Weitere Inhalte zu diesem Fachgebiet finden Sie im