Was ist funktionale Sicherheit?

Vereinfacht formuliert kommt funktionale Sicherheit immer dann zum Einsatz, wenn Produkte, Anlagen oder Prozesse so komplex sind, dass deren Sicherheit auf einfachem Weg nicht mehr ausreichend getestet werden kann.

Aus normativer Sicht wird funktionale Sicherheit nach DIN EN 61508-4 (VDE 0803-4) folgendermaßen definiert:

„Teil der Gesamtsicherheit, bezogen auf die EUC und das EUC-Leit- oder Steuerungssystem, der von der korrekten Funktion des E/E/PE-sicherheitsbezogenen Systems und anderer risikomindernder Maßnahmen abhängt“

Ein ganz einfaches Beispiel ist der Vergleich zwischen einer Bohrmaschine und einem Computerchip:

Bei einer Bohrmaschine lassen sich nicht nur alle vorgesehenen Funktionen testen, sondern können auch einem Stresstest unterzogen werden – welche Effekte ergeben sich, wenn die Bohrmaschine bewusst falsch verwendet wird?

Bei einem Computerchip, der in Systemen häufig die kleinste Ebene darstellt, ist das deutlich komplexer und somit realistisch unmöglich. In diesem Fall müssen bei der Entwicklung des Computerchips alle Prinzipien der funktionalen Sicherheit befolgt werden, um am Ende trotzdem ein sicheres Produkt zu erhalten, auch wenn nicht alle Funktionen bzw. Eventualitäten getestet werden konnten.

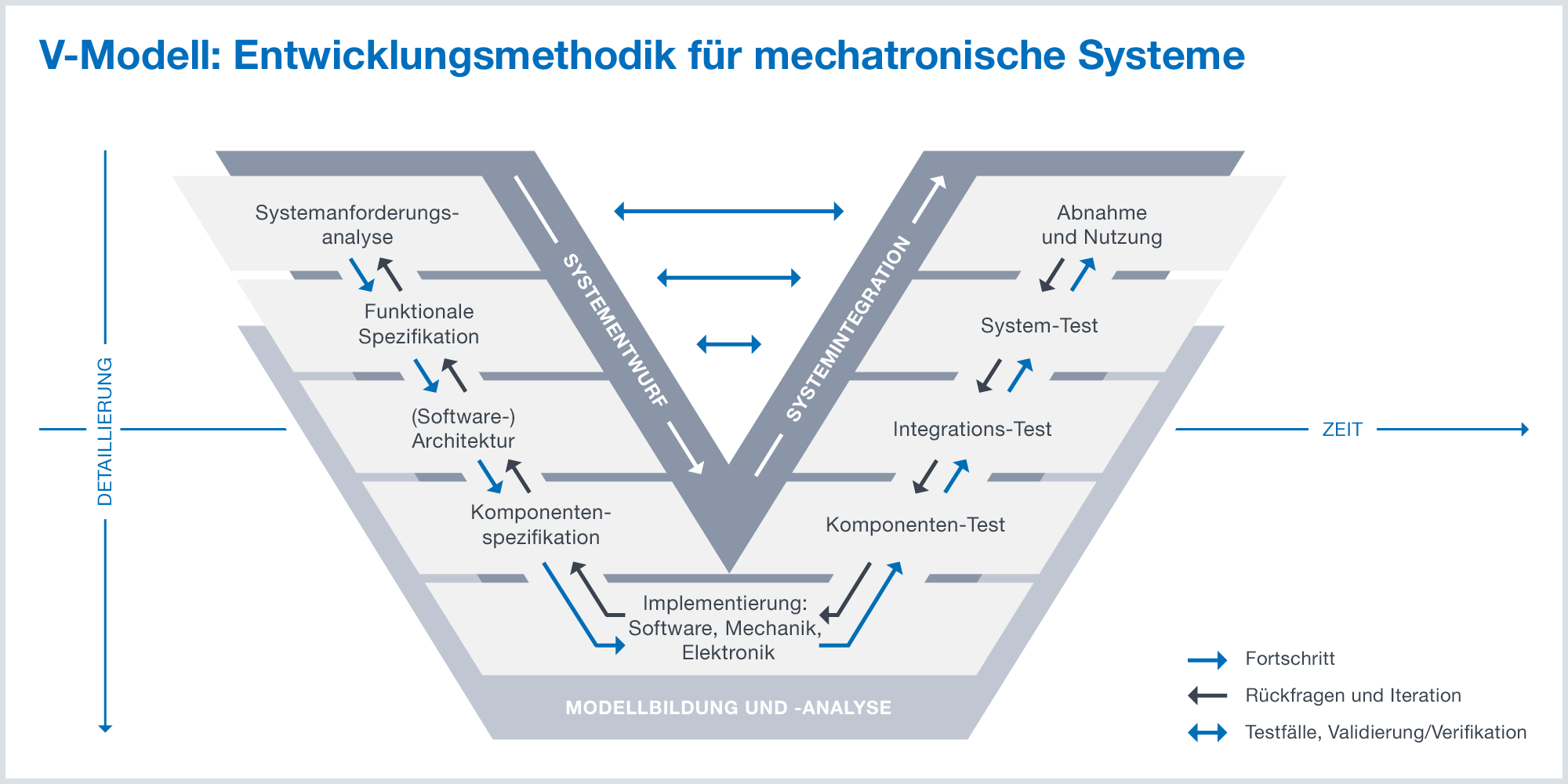

Um die Prinzipien der funktionalen Sicherheit befolgen zu können, müssen bereits in der Entwicklung die eigentlichen Funktionen bedacht werden: Ein Motor soll sich beispielweise drehen und ein Ventil öffnen. Eine entscheidende Frage an der Stelle ist, wie Fehlfunktion aussehen (Motor dreht in die falsche Richtung und schließt das Ventil, anstatt es zu öffnen) und sich das Problem verhindern lassen könnte. Nach diesem Prinzip werden alle möglichen Eventualitäten dokumentiert – von einer einfachen und oberflächlichen bis hin zu einer sehr tiefen und detaillierten Ebene. Daraus ergibt sich das sogenannte „V-Modell“.